特集 特集

特集 特集

社長直轄の「新企画商品開発室」を組織し、新しいコンセプトで新たな事業領域を切り開く

「新企画商品開発室」は、中長期的な視点から新たな事業の“芽”を育だてていくことを目的に2009年3月に新設された、社長直轄の組織です。

現在は6つのプロジェクトが組織化され、いずれも事業活動の中から生まれた独自のアイデアや、市場の潜在的ニーズ、研究開発部門で温められてきた先進的技術シーズなどをもとに製品の開発に取り組んでいます。

アドバンテストのDNAである“計測”を基軸とし先端技術とノウハウを駆使し、既存事業の枠を超えて新たなビジネス、さまざまな社会課題の解決に貢献する革新的な技術・製品の実現を目指しています。

新企画商品開発室

T3統括プロジェクト

リーダー

高野 一男

次世代の高性能・多機能デバイスとして、TSV(Through Silicon Via=シリコン貫通電極)配線技術を導入した3次元積層ICの実用化が期待されています。アドバンテストは、従来にない特有加工プロセスを必要とするTSVデバイスに対応した検査手法を確立するため、高速かつ高精度なデバイス・ハンドリング機構やクラスタ構成のテスト・システムを開発し、3D TSVテスト・システム[DIMENSION]の試作機を発表しました。

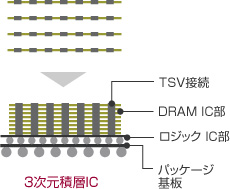

貫通穴を用いて積層チップ間を接続し、小型化・高性能化を実現する三次元積層IC

半導体の微細化技術開発は、すでに原子レベルの物理現象が議論される段階にまで達しており、物理的にも開発コスト的にも限界が指摘されつつあります。そのため近年は、微細化に頼らずに半導体の高性能化・大容量化を実現する手法として、複数の半導体チップを縦方向に積層してパッケージングする3次元積層IC技術への注目が高まっています。

この3次元積層ICのチップ間を接続する新たな配線技術として注目されているのが、TSV(Through Silicon Via=シリコン貫通電極)です。これは、各チップに微細な穴を貫通させ、そこに導電性の金属を流し込むことによって、重ねたチップ同士を接続する技術です。チップの外側からワイヤ・ボンディングによって結線する現在の接続方法に比べ、デバイスのいっそうの小型化・薄型化が可能になります。

また、TSVデバイスは、各層の回路を最短距離で接続することによって、信号の遅延や減衰、波形の劣化などが少なくなるため、動作電圧や電流を上げてドライブ能力を高める必要がなくなり、デバイスの高速動作や低消費電力化を実現するうえでも大きなメリットがあります。さらに、チップ内の任意の位置に電極を設けられるため、数1,000本単位の接続本数が確保できるほか、回路レイアウトの自由度も高まり、メモリとプロセッサ、イメージセンサなどの異なる種類のデバイスを積層した多機能デバイスの開発も可能になります。こうした優位性が評価され、現在、有力な半導体メーカーやアセンブリメーカーによってTSVデバイスの開発が進められています。

TSV特有の加工プロセスに合わせて新たな検査工程を追加

このように多くのメリットを持つTSVデバイスですが、その量産化を実現するには、微細な穴を開けやすくするためにウェハを薄く削る工程(Wafer thinning)や、電極の取り付け工程(TSV bumping)、複数のチップを張り合わせる工程(3D stacking)など、ウェハに回路を形成した後に施されるTSV特有の加工プロセスを新たに確立させなければなりません。

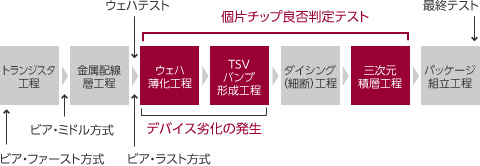

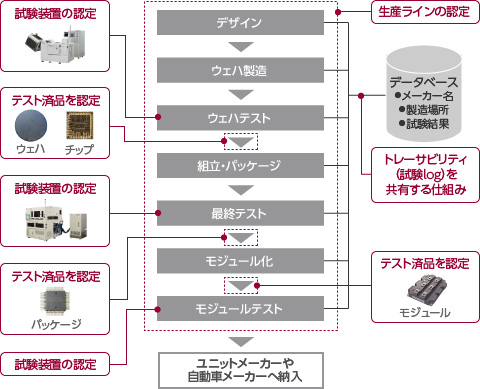

TSVデバイスの製造フロー

半導体デバイスの量産ラインでは、通常、前工程終了後の「ウェハテスト」と、ダイシングしたチップをパッケージに封入した後の「ファイナルテスト」の2段階のテストが実施されていますが、TSVの場合、この2つのテストの間に新たな工程が複数加わります。そのためTSVデバイスの量産歩留まりを高めるには、新たに加えられた工程の前後にもテストを実施し、各工程がデバイスの品質や性能に及ぼす影響を正しく把握することが重要になります。

デリケートなデバイスを安全・確実に検査するハンドリング機構を開発

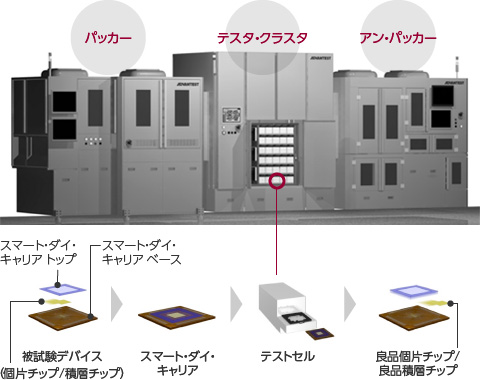

こうしたTSVデバイスの品質管理手法の確立をめざして、アドバンテストは、今回、3D TSVテスト・システム[DIMENSION]を試作開発し、2012年6月の「ADVANTEST EXPO 2012」に出展しました。これは、極薄に加工された個片チップや、積層後あるいは途中まで積層させたチップなど、従来のテスト装置では対応できなかった形態のデバイスを安全・確実にハンドリングし、効率的にテストするための統合的ソリューションです。

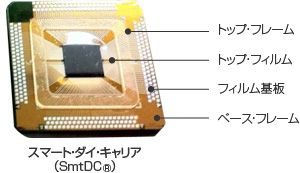

極薄の個片チップや積層チップなど、非常にデリケートなデバイスを安全にハンドリングするための“仮のパッケージ”として、検査対象のデバイスをフィルムで挟み込んで保持する「Smart Die Carrier(SmtDCR)」を独自開発。さらに、狭ピッチ・多ピンに対応したキャリアの上に±10μm以下の精度でデバイスを配置できるアライメント制御を含めた高度なデバイス・ハンドリング機構を開発しました。これにより「デバイスの搬送~封止」、テスト後の「開封~分類~収納」といった操作を量産対応のスピードで自動処理することに成功しました。

クラスタ構成の採用により効率的なテスト・プロセスを実現

一方、テスト・プロセスにおいても革新的なコンセプトを採用しました。現状のデバイス検査では、ウェハ上に形成された多数のチップやパッケージされた複数のデバイスを大型テスタで同時にテストするため、検査対象の各デバイスとテスタとの距離はある程度長くならざるを得ません。ところが、TSVデバイスは、通常、従来のデバイスに比べてドライブ能力を抑えて設計されるため、検査時にデバイスとテスタとの配線距離をできるだけ短くする必要があります。また、従来のデバイスに比べて入出力信号数が非常に多いために、“中央集中処理型”のテスト・システムを用いて複数のデバイスを同時にテストする手法では、処理能力的に限界があります。

こうした課題をクリアするため、アドバンテストは、最大2000端子のデバイスを1個だけテストできる非常に小型のテスト装置(テストセル)を新開発し、デバイスとテスタの接続距離を最短化しました。さらに、このテストセルを多数搭載した柔軟かつ拡張性の高い「テスタ・クラスタ」を構築することによって、必要な処理能力を確保するとともに、TSVデバイスの一連のテスト・プロセスをより効率的に実施できる“分散処理型”のシステムを実現しました。

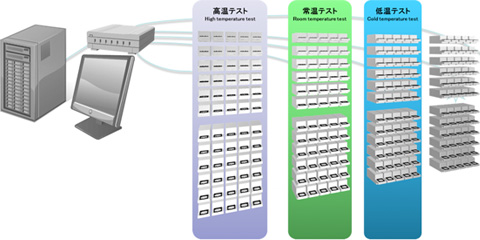

例えば、個々のテストセルは-20 ℃~+125℃のデバイス温度制御機能を備えており、搬送ロボットによってテストセル間のキャリアの移動も自在に行えます。そのため、温度別の検査を行う場合も、既存のテスト・システムのように検査のたびに温度設定を変更する必要はありません。テストセルの温度を設定して高温/常温/低温のゾーンを設ければ、一つのクラスタ内で各温度のテストを同時に効率よく実施できます。また、各テストセルから測定結果を自動収集して統合管理できるのはもちろん、RFIDによるデバイスやキャリアの情報管理も可能です。

「テスタ・クラスタ」のイメージ

この [DIMENSION]の開発に併せて、当社では、同じテストセルを1台搭載した卓上型の「パーソナル・テスタ」を試作しました。これを活用すれば、量産用テスタと全く同じ環境で量産ライン用のテストプログラム開発やデバイスの評価ができるため、半導体デバイス開発におけるTAT(ターンアラウンドタイム)の短縮が可能になります。

試作機の発表以来、 [DIMENSION]および「パーソナル・テスタ」は、半導体業界関係者の皆様から大きな反響を呼んでいます。今後、こうしたさまざまなご意見、ご要望を取り入れながら、製品化を進めていく計画です。当社では、これからも常に時代に先駆けた新コンセプトのテスト・ソリューションの提供を通じて、半導体デバイスの品質・信頼性の向上を支え続けていきます。

CloudTesting™ Service Group

Leader

木村 学

半導体デバイスが社会に欠かせない存在となった現在、半導体メーカーの設計開発・生産部門はもとより、流通段階、研究・教育現場などのさまざまな領域において、半導体の性能や品質を測定・評価するテスト・ソリューションの必要性が高まっています。こうした幅広いお客様のニーズに応えるため、アドバンテストが開発した業界初のオンデマンド型テスト・ソリューションが「CloudTesting ? Service(クラウド・テスティング・サービス)」です。

多彩なテスティングニーズに対応するために

アドバンテストでは、高集積化・高性能化が進む半導体デバイスの技術革新に対応するために、各種のテストファンクションやアプリケーション・ソフトウェアなど、半導体テストに関する豊富なIP(Intellectual Property=知的財産)を蓄積するとともに、量産時の生産性向上(スループット向上)を見据え、半導体テスタの高性能・高機能化、大型化を推し進めてきました。その結果、最新の半導体テスタは、何万ピンもの入出力を持つ高機能・高性能の大型製品が主力となっています。

ただし、こうした最新の大型テスタだけですべてのお客様のニーズを満たせるわけではありません。例えば、近年、デザインハウスと呼ばれるファブレス(製造設備を持たない)のLSI設計専門企業が注目されています。独自のアイデアを凝らして特色ある半導体デバイスの開発・設計に挑むこれらの企業は、その多くがベンチャービジネスであり、資金的に半導体テスタの導入が困難な企業も少なくありません。

また、すでにテスタを導入している大手メーカーの場合も、エンジニア25名あたりテスタ1台というのが平均的な利用環境であり、設計開発の現場からは「なかなか順番が回ってこない」「落ち着いてテストできない」といった悩みの声が上がっています。

さらに、次世代の半導体エンジニアを育成する大学や専門学校でも「学生の技術理解度を高めるために、テスタを用いて半導体を実際に動作させたい」という強い要望が存在していますが、予算的にテスタの購入が難しいケースが少なくありません。

必要な機能・ソフトを自由に選択できる利用型サービス

このように、既存のテスタ製品ではカバーできなかったさまざまなお客様のニーズに応えるために、アドバンテストは、今回、業界初のオンデマンド型テスト・ソリューションである「CloudTesting ? Service(クラウド・テスティング・サービス)」を実用化します。

このサービスは、まず当社が、新開発の持ち運び可能な小型テスタ端末を、ユーザー登録していただいたお客様に貸与します。お客様は、当社のウェブサイトから必要なアプリケーション・ソフトウェアのライセンスを購入し、お手持ちのPCにインストールして半導体デバイスの測定・分析を行います。

大型テスタに比べて測定性能はある程度限られますが、当社が長年培ってきた計測技術を駆使して開発した小型テスタ端末は、最新のテスタと比べても遜色ない測定機能を実現しています。そして何よりも、初期投資なしに導入できる手軽さや、お客様の利用目的に合わせてテストファンクション、アプリケーションを自由に選択・追加できる柔軟性が大きなメリットです。

テスティング端末

CloudTesting™ Service のWEB画面

テスティングを通じて半導体産業の持続的発展に寄与

アドバンテストでは、2010年に小型テスタ端末のプロトタイプモデルを開発して以来、国内外の半導体メーカーやディストリビュータ、デザインハウス、大学・研究機関などのお客様に対し、新サービスについてのカスタマリサーチを実施。その結果、多くのお客様から予想を上回る大きな期待の声が寄せられました。そうしたお客様の声のなかから、例えば流通段階での「模造品の識別」や「客先でのトラブルシューティング」といった新たなテスタ活用のアイデアも生まれつつあります。

すでにビジネスモデル特許などの出願も終了し、現在、2012年秋のサービス開始に向けた準備を進めています。当社では、今後もお客様のさまざまな意見に真摯に耳を傾けながら、サービスメニューやアプリケーションの充実を図っていく予定です。そして、当社の豊富なIPを駆使したテスト・ソリューションを、半導体技術に関わる幅広いエンジニア、ビジネスマン、教育者、学生に提供していくことによって、半導体産業の持続的な発展に寄与していきます。

「CloudTesting™ Service は、小型かつ容易なインターフェースで、幅広く実デバイス評価に利用できると期待しています。さらに評価だけではなく、テストプログラム作成期間の短縮にも寄与できると期待しています。

東芝マイクロエレクトロニクス株式会社

アナログシステムLSI統括部

アナログシステムLSI開発技術部

アナログシステムLSIテスト開発第一担当 参事

丸山 隆 様

新企画商品開発室

STeLS プロジェクト

伊田 泰一郎

アドバンテストは、長年培ってきた高度な計測技術を駆使して、ヘルスケア分野に貢献する新たな診断技術の実用化に挑戦しています。STeLSプロジェクトは、皮膚の損傷状態などを安全に検査・診断できる「光超音波イメージング・システム」の試作機を医療研究機関と共同開発しました。今後、医療機器としての承認をめざすとともに、この技術の新たな用途開発にも積極的に取り組んでいきます。

光音響効果を利用して安全に生体組織内部を検査

「光音響効果」のイメージ

アドバンテストは、半導体テスタをはじめとする工業分野での計測事業を通じて、多彩な最先端技術と計測ノウハウを蓄積してきました。当社では、こうした技術・ノウハウを、人々の健康で快適なくらしの実現に役立てるため、現在、ヘルスケア分野における革新的な検査・診断技術の開発に挑戦しています。

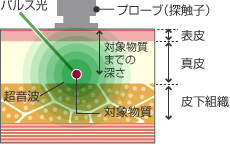

その取り組みの一つに、国内医療研究機関と共同開発を進めている「光超音波イメージング・システム」があります。このシステムは、物質に光を当てたときに、光のエネルギーを吸収した物質が断熱膨張によって超音波を発する効果 —“光音響効果”— を利用して、生体組織にダメージを与えることなく、組織内部の特定成分の有無や変化の様子を画像化するものです。

例えば、生物の血液中の赤血球に含まれるヘモグロビンは、緑色の光に吸収特性があるため、緑色の波長の光を照射すると、ヘモグロビンだけが光音響効果によって超音波を発生します。この音響信号をセンシングして画像化すれば、ヘモグロビンを含む部分、つまり血管の深さ分布や血液の有無を把握することが可能になります。

独自技術を駆使して高感度化やリアルタイムの画像処理を実現

光超音波イメージング・システム試作機

(現段階において医療機器ではありません)

光超音波イメージング・システム用

プローブとファントム

光音響イメージング専用ファントム

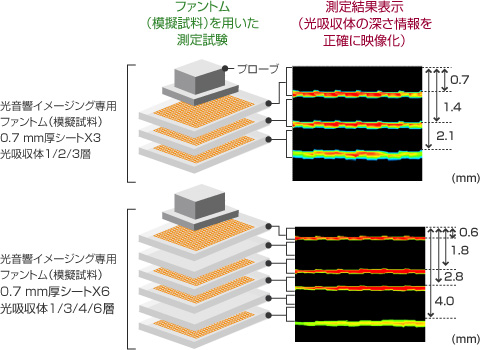

アドバンテストは、2010年6月、皮膚疾患などの検査・診断への応用をめざしてこの新技術を研究してきた医療研究機関と提携し、以来、要素技術の開発と検査装置のシステム化に取り組んできました。そして2012年4月、光超音波イメージング・システムの試作機の開発に成功しました。(現段階において医療機器ではありません。)また、光超音波イメージング・システムの開発にはその性能評価のためのファントム(模擬試料)が不可欠です。当社は、超音波特性や光学特性を適切な値にコントロールした専用ファントムも新しく開発し、システムの性能向上を図っています。

光超音波イメージングでは、生体組織内の対象物質が発する微小な音響信号をセンシングして、正確に電気信号に変換しなければなりません。当社では、これまでの計測事業で培ってきた高度な信号処理技術に超音波技術を融合し、センサの大幅な高感度化と多チャンネル化を実現しました。

また、高速信号処理と独自のアルゴリズムによって、最高毎秒30フレームという通常のビデオ映像と同等のリアルタイム・イメージングを実現しました。これにより、センサを移動させながら測定した場合もリアルタイムで画像を観察できるため、検査・診断が容易になります。

さらに、これまでの光超音波イメージング研究では、レーザ光源のサイズが大きいため装置の一体化が困難でしたが、当社では、高出力ながらコンパクトサイズの専用光源を独自開発することにより、装置の小型化・一体化を図っています。

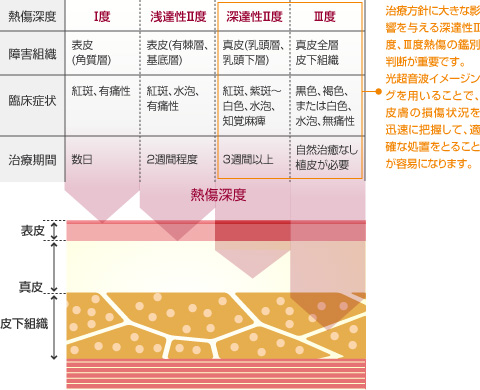

新たなアプリケーションを積極的に開拓

今後、この光超音波イメージング・システムが臨床試験を経て医療機器として承認され、救急医療などの現場に導入されれば、熱傷や挫傷などによる皮膚の損傷状況を迅速に把握して適切な処置を取ることが容易になります。アドバンテストでは、医療研究機関と協力しながら、さらなる装置の改良に努めるとともに、医療機器承認を目指します。

熱傷の深度分類

さらに今後は、皮膚疾患などの検査・診断以外でも、光超音波イメージング・システムを使った新たな診断用途の開拓に積極的に取り組んでいきます。また、医療診断の分野だけでなく、ライフサイエンス研究用の測定機器としても製品化を進める計画です。

当社では、これからも長年培った計測関連の技術・ノウハウと、最先端のテクノロジーの融合を図り、ヘルスケア分野の発展に貢献する革新的な新製品やソリューションの実現に挑み続けます。

Power Device

Enabling Group

織笠 樹

環境技術への関心が世界規模で高まるなか、電気自動車や次世代電力網の中核技術であるパワーデバイスのマーケットが拡大しています。このパワーデバイスの品質・信頼性向上と搭載機器の普及促進に向けて、アドバンテストは、パワーデバイスの技術規格・品質検査手法の標準化を業界・公的機関に提案してきました。そして2010年に誕生した非営利の任意団体「パワーデバイス研究会」の運営にも主体的に参加し、標準規格の策定はもちろん、検査技術のレベルアップに向けたエンジニア検定制度の導入などに取り組んでいます。

環境技術の進化を支えるキーデバイス

地球環境問題や資源エネルギー問題が深刻化するなかで、現在、ハイブリッド車(HV)、電気自動車(EV)などのエコカーや、スマートハウス/スマートシティといった次世代の電力供給網に関する市場が大きく成長しつつあります。これら自動車や電力エネルギー分野における中核技術の一つが、電力の変換や制御などを担う電力用半導体、パワーデバイスです。

パワーデバイスは、基本的な動作原理はメモリ、マイコンなどの弱電分野の半導体デバイスと同じですが、より高耐圧・大電流を制御する必要があり、高温や激しい振動といった過酷な環境にさらされるケースもあります。また、高度な安全性が要求される自動車、重要な社会基盤である電力網といったミッションクリティカルな分野で利用されるために、パワーデバイスにはそれぞれの用途に応じたハイレベルの品質・信頼性・耐久性が要求されます。

このパワーデバイスの開発・生産技術、HV/EVや電力機器などへの応用技術において、現在、日本の製造業界は世界トップレベルにあります。ただし、弱電分野で用いられている半導体と異なり、これらのパワーデバイスには、業界標準の技術規格や品質管理方法などが、まだ確立されていません。パワーデバイスを使用する自動車メーカーや機器メーカー、あるいは半導体メーカーなどが、それぞれ独自の基準を設けて品質管理を行っている状況です。

品質保証面でも大きなメリットを発揮

日本の製造業界が、今後、このパワーデバイス、およびパワーデバイスを搭載した製品を、世界中のユーザーに提供し、安心・安全に利用していただくためには、各用途に応じたパワーデバイスの規格化・標準化を主体的に推し進め、第三者機関によって品質や安全性などを客観的に評価・認証する仕組みを早期に確立することが重要です。

将来、市場の拡大に対応してパワーデバイスの量産化・コストダウンを推進していく際には、各社独自の規格を採用するよりも、業界の標準規格に準拠した方がはるかに有利になります。また、品質保証面でも、業界標準のオープンな技術規格・検査に合格した「正規品」としての認証を受けることによって、製品に対する社会的信用が高まります。

さらに、環境技術への関心が世界的に高まるなか、現在、欧米をはじめ世界の有力企業がパワーデバイスの重要性に注目しています。日本の製造業が、パワーデバイス分野での競争力を今後も維持・強化していくためには、海外の有力企業とも連携を深めながら早期に標準規格を打ち出し、国際標準の規格策定においてイニシアティブを発揮することが大切です。

標準化を視野に入れ、技術交流や啓蒙活動を推進

半導体テスト・システムの開発・提供を通じて、長年、半導体デバイスの品質検査工程をサポートしてきたアドバンテストは、このパワーデバイスの規格化・標準化の重要性に着目。2010年4月、社内にプロジェクトを設立して、業界や政府・関連機関などに標準化推進を働きかけてきました。

その結果、2010年10月、自動車メーカー、機器メーカー、半導体メーカーなどのパワーデバイス関連企業や民間団体、および公的機関などが中心となって「パワーデバイス研究会」が誕生しました。研究会は、発足以来、パワーデバイスの技術規格・品質計測方法の標準化を視野に入れながら、加盟会員による技術情報交換の促進や、パワーデバイスの信頼性向上・標準化の重要性についての啓蒙活動に取り組んでいます。

これまでに、東京(2010年12月)、大阪(2011年6月)、福岡(2012年2月)の3都市で「パワーデバイスセミナー」を開催。業界や公的機関の専門家をパネラーに招き、パワーデバイスを取り巻く市場展望や技術的課題、次世代パワーデバイス(SICデバイス)の可能性などについて、情報共有を図りました。さらに、2011年9月、2012年3月、5月に名古屋で開催した「パワーデバイス勉強会」では、「車載用パワーデバイスの信頼性評価」や「次世代パワーデバイス(SIC)の品質向上」などをテーマに、第一線の研究者にディスカッションしてもらい、課題の抽出や解決策を探りました。

パワーデバイス研究会の役割

トレーサビリティの仕組み(構想)

検査技術の向上を目指してエンジニア検定制度の導入を予定

パワーデバイス研究会では、今後、組織体制の強化を図りながら、2015年頃の国際標準化を目標に、パワーデバイスの技術規格・品質保証基準の策定に取り組んでいきます。また、業界におけるパワーデバイスの品質検査レベル向上を図るため、「テストエンジニア検定」の実施などを通じて、各社の人材育成をサポートしていく計画です。さらに、経済産業省によるスマートコミュニティ実証実験が進められている福岡県北九州市など、実証プロジェクトに参加する地元企業や行政機関と連携して、地域産業の活性化に貢献していく構想も進めています。

アドバンテストは、パワーデバイス研究会の発足以来、同研究会の運営に主体的に参加してきましたが、今後も各加盟企業と力を合わせながら、研究会の設立目標であるパワーデバイスの規格化・標準化、パワーデバイスを用いた製品の普及促進を目指して活動を継続していきます。さらに、テスト・システムのメーカーとしても、これから策定する技術規格や品質保証基準に準拠した試験装置や測定ノウハウなどをいち早く提供していくことによって、パワーデバイスの品質・信頼性の向上に寄与していきます。