資源の有効活用

資源の有効活用

基本方針

アドバンテスト・グループは、資源循環型社会を目指し、3R(Reduce:発生抑制、Reuse:再使用、Recycle:再資源化)を推進します。また、2009年度より継続している部品分別の取り組みを強化し、コンプライアンスを徹底したうえで、排出物の有価物化に努めるとともに、事業活動で排出される廃棄物を適正に管理・処理します。

廃棄物発生量/リサイクル率推移

廃ハードディスクの分解処理によるリサイクル

廃ハードディスクの分解

当社グループでは、2011年12月より、廃ハードディスクの処理を、「溶融」から「分解」へ変更しました。これにより、リサイクルされる素材は、従来アルミニウムのみでしたが、金、銀、銅、パラジウム等の貴金属の他、ネオジム磁石等のレアアースの回収が可能となりました。有価物としての価値をあげるとともに、溶融処理の場合に生じるばい煙の発生も防ぐことが可能になり、環境上の負荷も抑えることができました。

今後も、機密情報漏えい防止を最優先したうえで、廃ハードディスクの分解処理を実施していきます。

取引先からの梱包改善による廃棄物削減

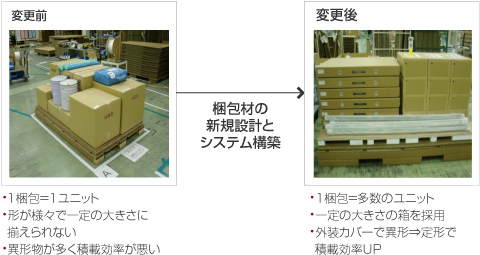

梱包材(改善後)

梱包材(改善前)

部品倉庫部門では、製造部門で必要な部品を迅速かつ正確に支給することを必須の目標として掲げ、改善に取り組んでいます。

廃棄物削減の取り組みとしては、ムダな梱包材を排除するために、部品の在庫回転率と保管形態を考慮し、部品仕入先への梱包形態の改善を随時提案しています。2011年度には、品質上問題がないことを前提に、通い箱を使用しての納入を提案し、ダンボールおよびビニール袋を排除することで、部品の出し入れ工数50%の削減および廃棄物の削減を実現し、仕入先においては梱包コストの削減につながりました。

今後も部品仕入先の協力のもと改善を進め、環境・コスト面で貢献していく考えです。

物流活動における梱包材削減への取り組み

当社グループは、2011年2月より海外生産拠点へ生産用部材を輸出していますが、開始当初は現地での生産性向上のため1出荷=1システム分とし、更に1万点超の部材をユニット別に梱包して出荷していました。これは積載効率が悪く、1回の出荷で120㎝×200㎝×130㎝の強化ダンボール製スリーブ箱を約40箱、70㎝×43㎝×34㎝のダンボール箱を約140箱(トータルで約1,173m2 )使用していました。

そこで梱包改善を行い、部材の大きさに合った最適梱包箱を作成し、バーコードリーダーを使った独自のシステムを構築することで、『どの外箱』の『どのダンボール箱』に『どのシステムに使用する、何という部材が入っているか』が容易に検索できるようになりました。

この結果、ユニットごとに梱包する必要がなくなり、部材の大きさに合わせた効率の良い梱包が可能になりました。強化ダンボール製スリーブ箱を40箱から10箱に、小分け用ダンボール箱を140箱から40箱に減らし、1回の出荷で使用するダンボールは1,173m2 から314m2 となりました。2012年5月現在で計18,000m2 相当のダンボールの削減を達成しています。

梱包材料削減への取り組み

水資源の有効利用

当社グループの生産工程では、組立・調整・検査が中心であり、水資源の利用量は、製造業種としては多くありません。水資源の使用用途は、空調設備の運転や厨房用水、トイレ洗浄・飲料用水が大部分を占めています。

2011年度は、東日本大震災の影響により、電力が不足したため、節電対策が最も重要度の高い環境活動であると位置付けました。そこで、夏期には、屋上や壁面への散水を行うなど、電力を使用せずに夏を涼しくすごせるように取り組みました。屋上への散水を行うと、気化熱により屋上に面した最上階のフロアの室内温度が下がります。その結果、2011年度の水資源の利用量は240.5千m3 となり、前年度比12%の増加となりました。

2012年度も、2011年度同様に節電に対しての用水利用を行う予定です。空調設備の運用の見直しや、社員一人ひとりができる節水活動の推進など、可能な限り水資源を有効利用できる取り組みを検討していきます。

用水使用量/排水量の推移