地球温暖化防止

地球温暖化防止

基本的な考え方

アドバンテスト・グループは、地球温暖化の抑制を企業の使命として、グリーン製品の提供や事業プロセスの革新により、温室効果ガスの排出削減に努めます。

当社グループでは、2020年までに地球温暖化ガスを1990年比で25%削減という国の中期目標に向けた、中長期的な省エネルギー対策を推進し、直近の課題として、改正省エネ法や条例に対応した体制づくりと省エネ対策を実施しています。

第5期環境行動計画において「国内事業所のCO2排出量を生産高原単位* あたり、1990年度比75%削減」を目標として設定し、地球温暖化防止委員会を中心に全社展開しています。具体的には、生産活動の効率化に取り組み、ムダの排除という視点で、省エネとコスト削減の両立を図っています。また、建物設備については、空調設備などの適正な運転管理と老朽化設備の省エネ型設備への更新、照明の適正化やLED化を推進しています。 2011年度の主な取り組みとしては、一部主製品の工期半減を実現しました。空調設備においては、設備更新と運転管理の最適化を行い、4事業所で年間約 220MWhの削減効果がありました。

これらの活動により、生産量は増加していますが、2011年度のCO2総排出量は、2010年度の20,444 t-CO2から、18,467 t-CO2となりました。なお、原単位あたりのCO2排出量は、6.2t-CO2/台となり、1990年度比80%削減となりました。

今後も引き続き、ムダの排除という視点で、省エネとコスト削減の両立を図り、CO2排出量の削減に取り組みます。

∗ 2010年度に64%の削減を達成したため、目標値を35%から75%に変更。

CO2排出量/生産高原単位の推移

社員のCO2削減活動「ECOCH」

ECOCHとは、「アドバンテスト・グループでECOにチャンレンジしよう」という意味を込め、2010年7月よりスタートさせた環境保全活動のことです。社員が生活のなかから環境保全につながる活動を見つけ、ECOCHに参加登録し、積極的に取り組むことを推奨しています。

ECOCHへ参加した社員は、CO2削減量、活動報告、イベント参加等に配点されたポイントを、それぞれの取り組みに応じてためる仕組みとなっています。

社員の取り組みにより削減したCO2は、活動当初から2011年3月末までの累計で42.8t-CO2になります。これは、森林に換算にすると、80年生の杉林5haの年間吸収量に相当します。

ECOCH緑のカーテン最優秀賞

2011年度は、節電コンテスト(夏・冬)、緑のカーテンコンテストを開催し、多くの社員に楽しみながら環境保全活動を実施してもらうことができました。ECOCHの目指すゴールは、当社グループの社員一人ひとりが環境保全に取り組んでいると胸を張って言えることです。2012年度もイベント等を通じて活動の活性化を図り、ゴールを目指して活動を推進します。

テスター工期短縮による生産電力の削減

当社グループでは、2011年10月から納期遵守および棚卸資産削減とともに、生産活動における環境負荷低減を目的に活動を開始しました。

施策として、各工程間の滞留原因の究明と対策を検討実施しました。また、総合試験工程では、自動試験プログラムの実施回数の適正化を図るとともに、部材面揃いを確実にするため、面揃い保障100%の運用を実施しました。

これらの結果、量産テスター3機種について、総合試験工程で30%の工期短縮を実現し、生産量から1カ月平均で消費電力48,000kWhを削減しました。

2012年度は、他機種への展開を図るとともに、さらに20%の工期短縮を目標に活動する計画です。

量産機種工期短縮による消費電力削減状況グラフ

ハンドラ製造における“納期厳守”活動

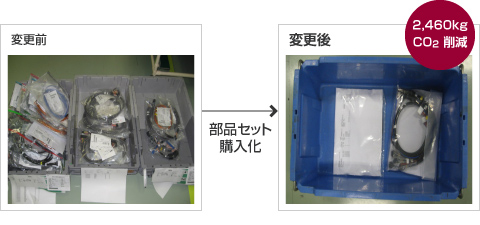

当社グループは、ハンドラ製造の納期厳守を目的とし、工期短縮活動のひとつとして「製造に合った構成作り」活動をダイナミック・テスト・ハンドラM4841で実施しました。この活動は全生産工程の効率化を促進するもので、はじめに「作業単位の見直し」を検討しました。従来は、ひとつの作業単位に複数の作業単位が必要な場合があるため、「部品探し」等の間接工数が発生していました。その作業単位が適切であるかを調査し、適切でない場合、ひとつの作業単位とするため圧縮等を検討しました。このように、一つひとつの作業単位を適切な作業単位にすることにより、必要な時に必要な分だけの「部品払出し」「組立作業」を可能にしました。また、この活動の中で環境負荷低減にも効果のある、「ピッキング時の梱包」「作業時の開梱」等にも注目し、「梱包」「開梱」の無駄をなくすため、「部品セット購入化」を2011年4月より検討しました。

検討し作成した実施計画に基づいて、ハンドラ製造部門が中心となり納期厳守とともに、環境負荷低減にも効果のある「部品セット購入化」を始めました。「部品セット購入化」とは、部品1点ずつの個別購入ではなく、作業単位ごとに部品をセット購入するものです。「製造に合った構成作り」活動で最適化された作業単位を基に、特定の部品品種(ケーブル)における部品個別購入品の内、38%を部品セット購入品に変更しました。

この結果、特定の部品品種(ケーブル)における、部品個別購入品の内38%を部品セット購入化へ変更したことによって、納入単位で34%の納入数の削減を実現しました。この効果として、当社では変更適応から現在までM4841を58台生産していますが、流通部門では「部品受入数」「部品棚入れ数」「ピッキング作業」の低減により、累計約490時間の工数削減を実現しました。

また、製造部門では部品を作業単位ごとにセットでの払出しが可能になったため、「部品探し」「作業時の開梱」「梱包材の棄却」といった間接工数が低減され、累計約330時間の工数削減を実現しました。

これらの活動をCO2の排出量に換算すると、2,460kgのCO2削減に匹敵します。

今後は、新製品や他製品にも活動の水平展開を検討し、「製品品質の向上」「納期厳守」とともに、環境負荷低減にも効果のある活動を継続していく計画です。

ハンドラ製造における納期厳守活動

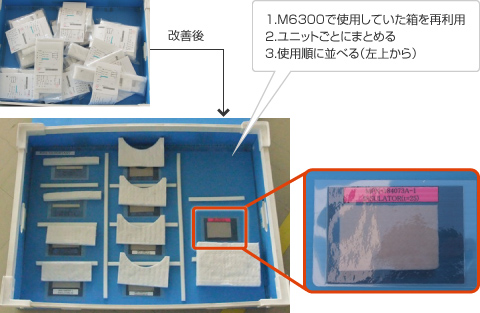

断熱材購入における調達性の改善

購買部では、部材の調達性を向上させることで、関連する工数削減を実現しました。製品の断熱材として使用する部材(カオウール)は、使用場所ごとに大きさ・形が異なるため、用途、素材は同じでも、1品ごとに品番を付け、品番単位で発注していました。例えば、1ユニットあたり24品番の断熱材を使用する場合は、24品番を一式として使用するにも関わらず、24件の注文書を発行しなければなりませんでした。

この24件を1件ずつ受入れて部品入庫し、またその後、1件ずつ部品倉庫からのピッキングを行い、ユニット単位にまとめ、再び中間品倉庫に入庫していました。この2回の入出庫の作業には、システムのバッチ処理が必要なため、最初の受け入れから生産現場への払い出しに、最低でも2日かかっていました。このようにして生産現場に断熱材が払い出されますが、その形態はユニット単位ではあるものの、プラコンに同じような大きさ・形の断熱材が混在しているため、作業者は、この中から必要なものを探しながらの作業となっていました。

このような状況に対し、取引先、当社グループ双方に改善策となる方法を検討し、品番ではなくユニットごとに一括して発注することを決めました。このユニットごとの一括発注を実現する方法として、これまでの個包装での納品から、通い箱での納品に変更しました。この通い箱には、実物の写真を貼り、生産現場で使用する順番にセットできる工夫を施しました。この取り組みの結果、85品番を8ユニットにまとめることができました。取引先から納品されたままの状態で生産現場への払い出しが可能になったことで、入出庫工数を85品番で7時間から0.75時間に削減しました。

また、最初からユニットで購入することで、入庫のシステムバッチ処理が2回から1回になり、受け入れから払い出しまでの日数も2日から1日に短縮できました。

さらに、こうした工数や時間の削減だけでなく、開梱時のゴミもなくなるとともに、生産現場で使用する順番にセットされていることで、作業時の探す手間も解消することができました。取引先においても、個包装の手間と個包装に使っていたビニール袋費用が削減される結果となりました。

梱包材の納入形態(デザイン)

作業環境改善による工数削減

Before the change

After change

生産工期の短縮や工数の削減には、入荷部材の検収や倉庫への棚入れを迅速に行い、必要な時に即払出し可能とする体制の構築が不可欠です。そこで、当社グループでは納品口を含めたレイアウトの見直しや作業環境の改善を行い、入荷から棚入れまでの動線を最適化し、滞留のない作業環境を整えました。また、受入・検収作業の標準化、作業机上の備品配置や消耗品ストックの標準化など、作業効率向上を図る取り組みを展開し、部材受け入れにかかる工数を20%超削減しました。

各工程における工数の改善(600件/日)

物流活動におけるCO2削減への取り組み

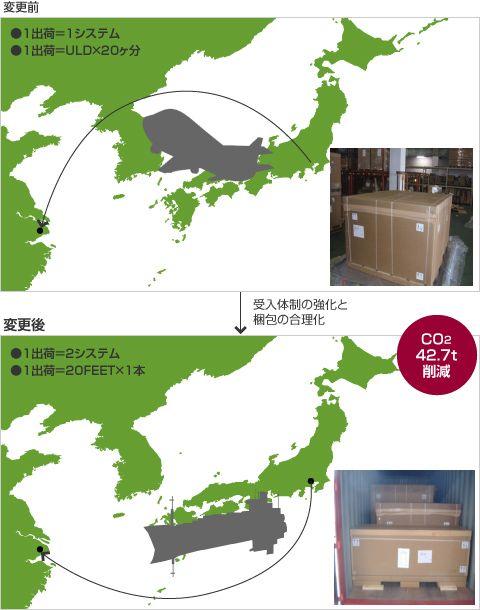

当社グループでは、2011年2月より主力製品のひとつであるハンドラの一部機種で1万点を超える部材を海外へ出荷し現地生産工場にて組配を開始しました。

開始当初は輸送リードタイムの短い航空便を使用して出荷していましたが、現地受入体制の強化/梱包方法の改善により、1出荷=1システムから1出荷=2システム分の部材出荷が可能となり、輸送リードタイムの長いコンテナ船輸送を可能にしました。

これによりCO2排出量を6.5t/回から4.4t/回へ削減することができ、2012年5月現在で累計42.7t-CO2の削減効果が得られました。

物流活動におけるCO2削減への取り組み